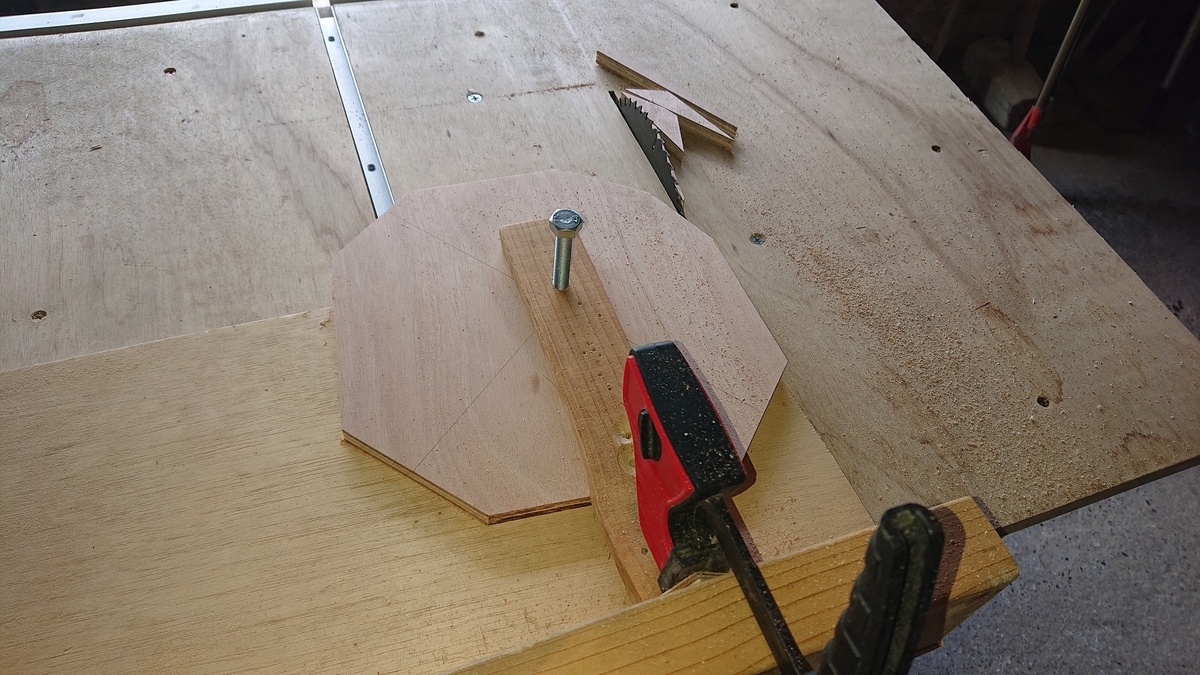

サンドペーパーを貼り付ける大径のディスクを作るため、合板を円形に加工して貼り付けていきます。

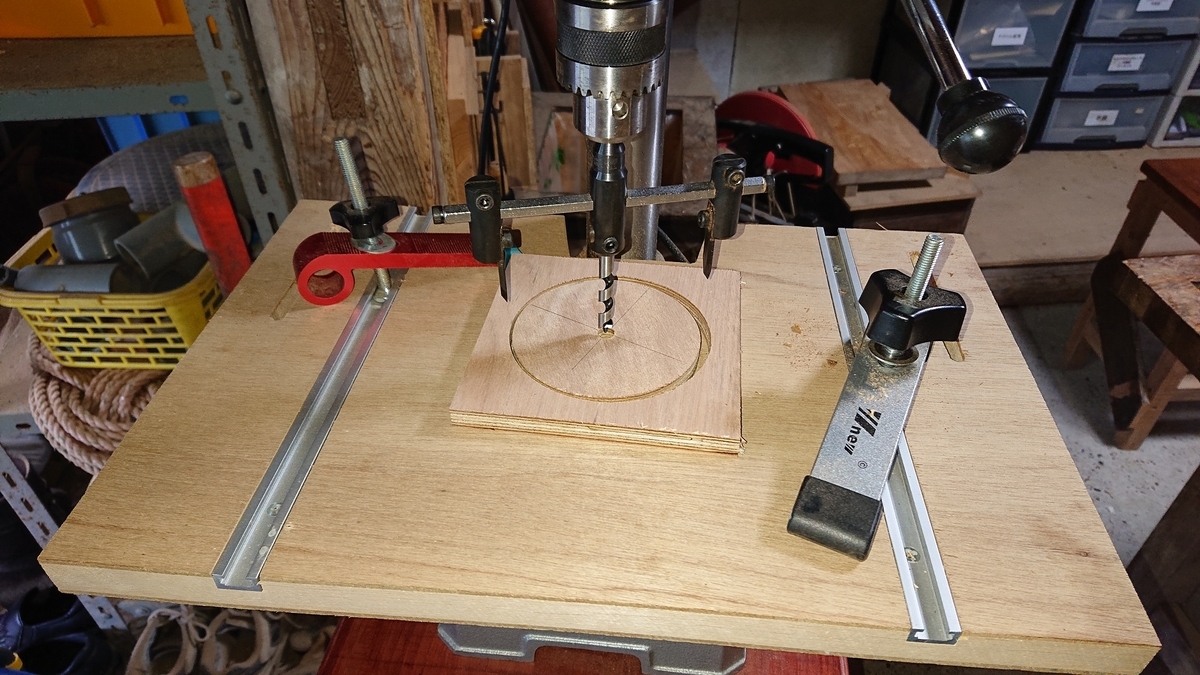

円形の合板は中心に釘の穴が開いているだけなのでシャフトを通すためのΦ10の穴を開けていきます。

小径のものはボール盤で開けられますが大径のものはセットできないので垂直ドリルガイドを使って穴を開けていきます。

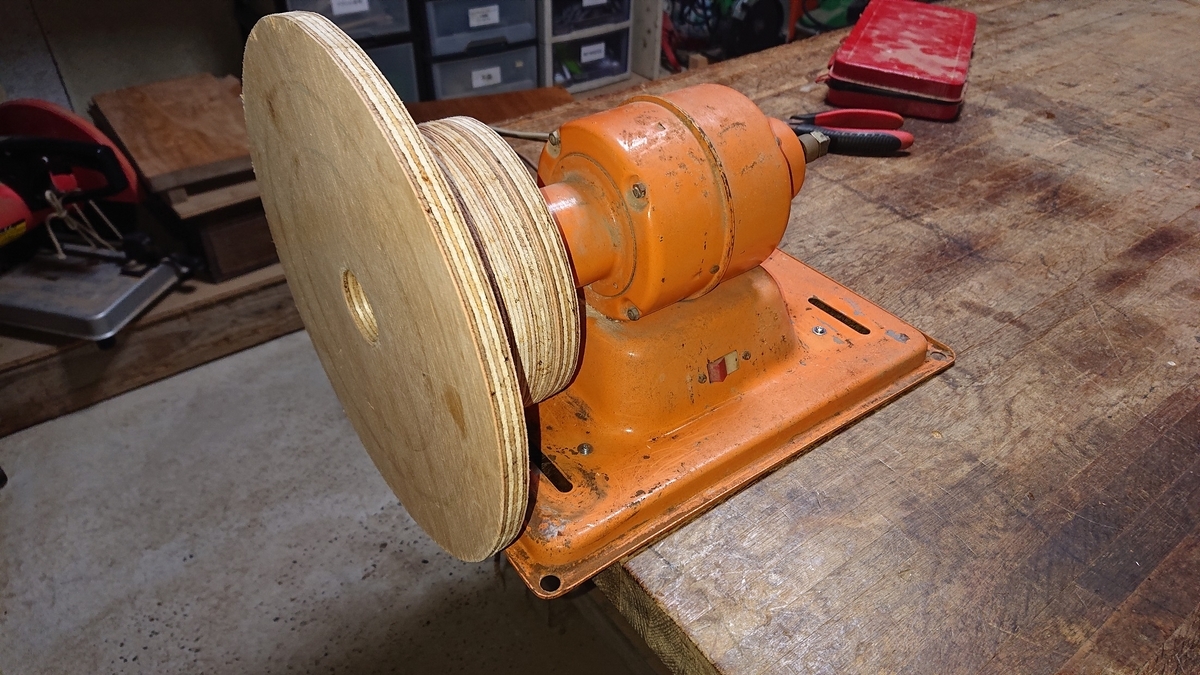

これで、サンドペーパーを貼り付けるためのディスクが完成しました。

実際にはこれにさらに2枚ほどの合板を貼り付けて使用する設計ですが、ここまでで使えるか実際にグラインダーにセットして確認してみます。

ダメです。。失敗です。

ディスクの偏心が大きすぎてグラインダー自体が振動し使い物になりません。。

実は途中からなんとなくわかっていました。

合板を円形に加工するのはだいたいうまくいったと思いますが何枚か重ねて貼り合わせてみたところ中心がずれていることがわかっていました。

原因は中心のΦ10の穴を開けるところでずれが大きくなっている模様です。

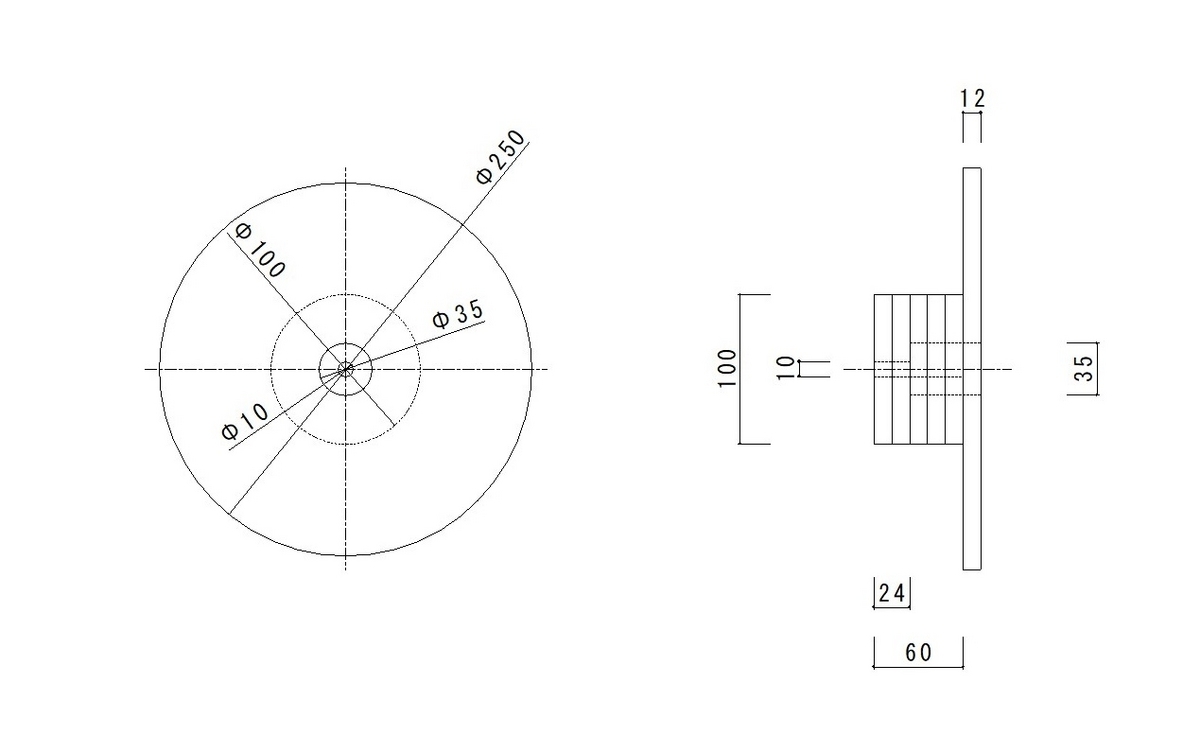

この辺の加工精度を上げることと、ディスク全体の重量をもう少し軽くするため小径の合板の径を小さくして再度作り直してみることにしました。

このディスクの加工精度を上げるのがポイントというのは最初から分かっていたのですが実際に作ってみないとわからないのでこれも良い経験ということで再挑戦です。

ディスクの重さを少し軽くするため小径の合板を少し小さくしました。

また、大径の合板も1枚だけにしておきます。

テーブルソーより自在錐の方が断然精度が高いので小径はすべてこれで加工します。中心の穴は自在錐ではΦ8なので中心がずれないよう細心の注意をはらってΦ10に拡大します。

前回は円形に加工する際に釘をつかったので加工後にΦ10まで中心穴を拡大する必要がありましたが最初からΦ10の穴を開けておいてそれを中心に加工していくように変更しました。

これで前回より格段に偏心に対して精度が上がったはず。。

次回確認します。

つづく